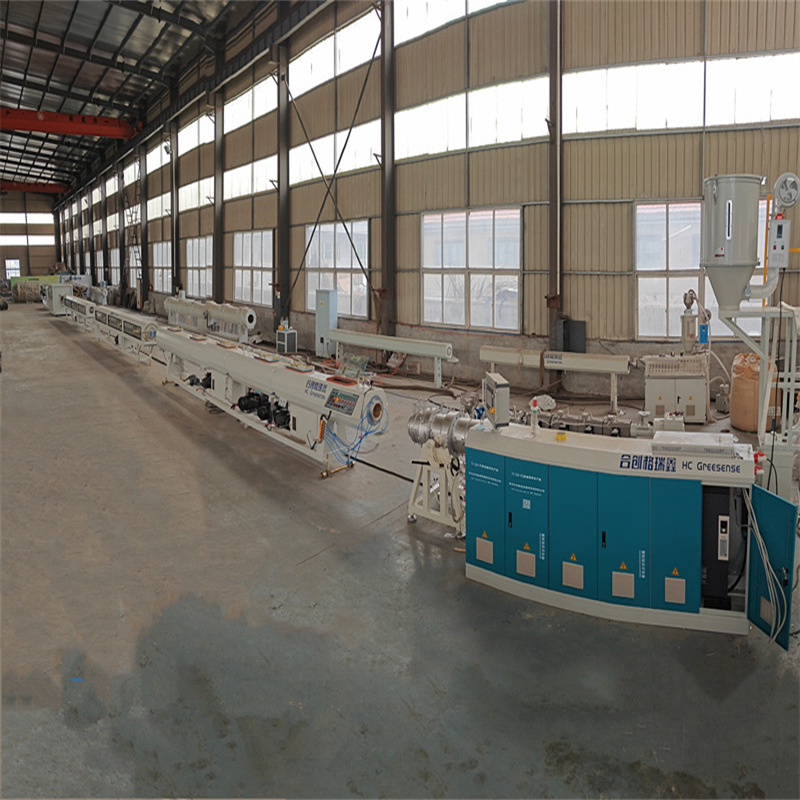

Mașină de țeavă HDPE

Trimite o anchetă

Liniile de producție a mașinilor HDPE sunt foarte automatizate, asigurând o calitate și o eficiență constantă. Versatilitatea și durabilitatea conductelor HDPE le fac o alegere preferată pentru proiectele de infrastructură modernă din întreaga lume.

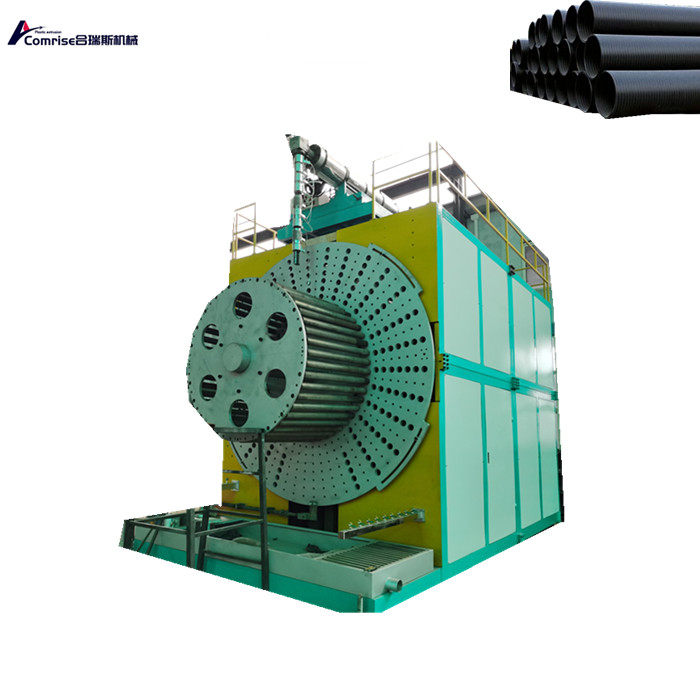

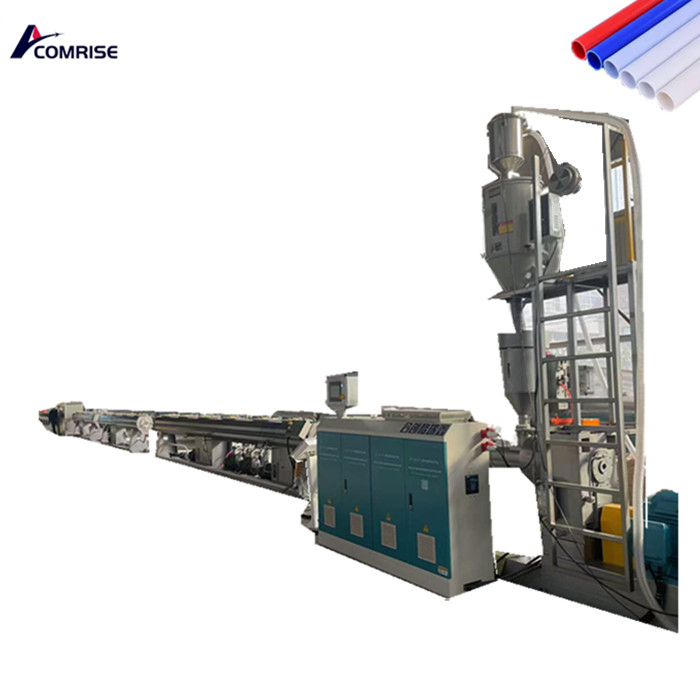

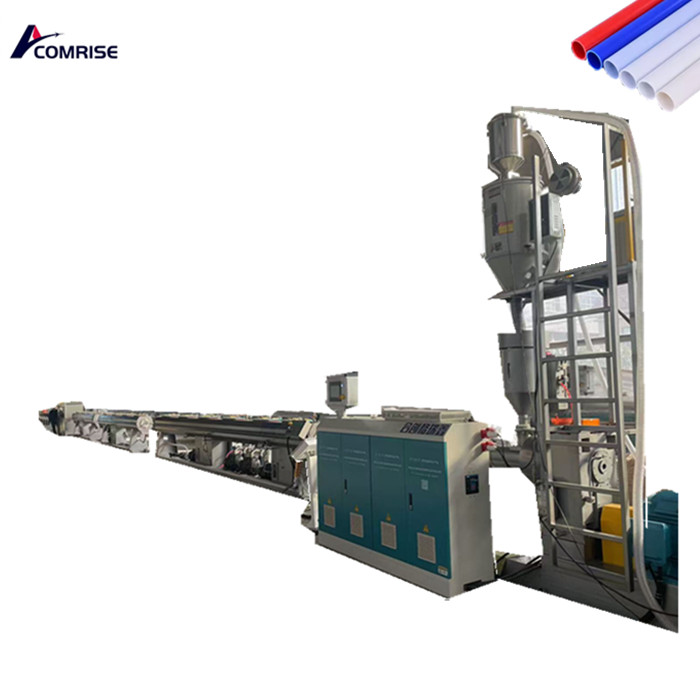

Compoziția liniei de producție a mașinilor HDPE PIPE:

1. Extruder

Aceasta este componenta de bază a producției de conducte. Materia primă HDPE este încălzită și înmuiată, apoi este extrudată printr -o deschidere specială.

2. Die Head

Aceste HDPE înmuiate vor trece printr-o matriță cu formă fixă și vor fi modelate într-un tub cu grosimea necesară.

3. Rezervor de calibrare a vidului

Țeava nou formată intră într -un dispozitiv special de răcire. În acest dispozitiv, țeava este răcită rapid și întărită, asigurându -se în același timp că forma sa rămâne dreaptă, iar dimensiunea îndeplinește cerințele.

4. Unitatea de transport

Trageți conducta prin linia de producție la o viteză controlată.

5. Rezervor de răcire

Răcește mai departe conducta pentru a se asigura că își păstrează integritatea structurală.

6. Dispozitiv de tăiere

Taie conducta la lungimi specificate.

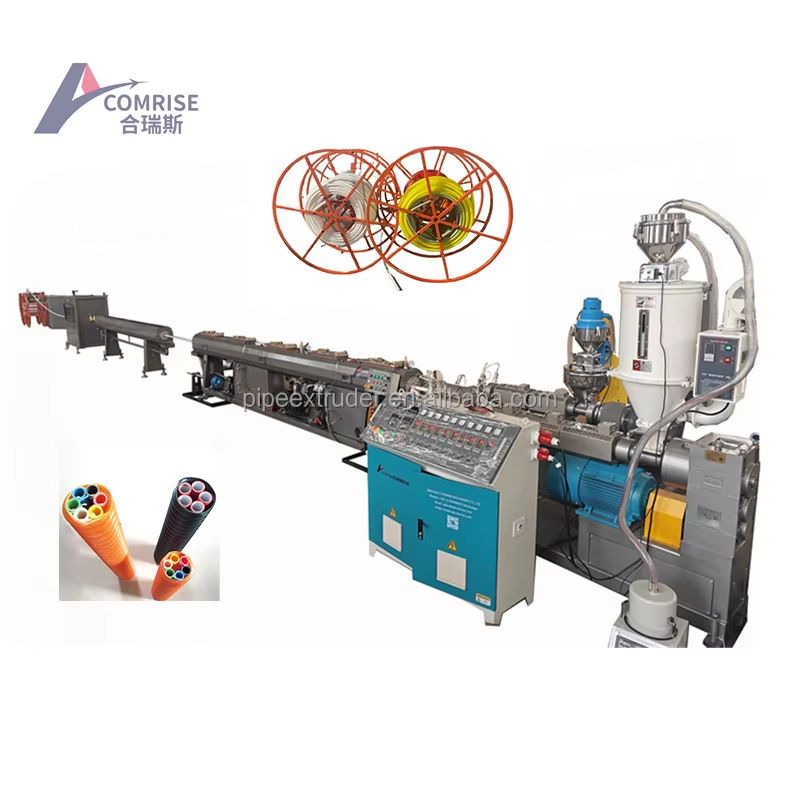

7. Stacker sau Coiler

Colectează și organizează conductele finite pentru depozitare sau transport.

Aplicații HDPE Pipe Machine:

Țevile HDPE sunt utilizate într -o mare varietate de aplicații. Sunt obișnuiți să transporte în mod fiabil apa potabilă, datorită conexiunilor strânse și rezistenței lor la o gamă largă de substanțe.

De asemenea, sunt potrivite pentru transportul gazelor naturale, deoarece sunt puternice și au proprietățile de îndoire necesare. În sistemele de canalizare și drenaj, conductele HDPE se confruntă bine cu abraziunea și coroziunea.

În plus, acestea sunt o alegere populară pentru transportul în siguranță de lichide speciale și suspensie în medii industriale, cum ar fi industria chimică și minerit.

Obțineți o ofertă acum